Шевронное Зубчатое Колесо Чертеж

9.1,а изображены два цилиндрических катка, катящихся один по другому без проскальзывания. Назовем их начальными цилиндрами (в их проекции — начальными окружностями) и преобразуем катки в зубчатые колеса, прорезав с этой целью на них впадины и нарастив выступы (рис. 9.6), образующие в своей совокупности зубья определенного профиля. Очевидно, необходимое условие возможности работы передачи — равенство окружных шагов, измеренных по дугам начальных окружностей. Боковые стороны профиля зуба (рабочими являются одна или обе стороны) могут быть очерчены по эвольвенте (что чаще всего применяют, рис.

9.7, а), циклическим кривым, образованным качением окружностей О1 и О2 по начальным окружностям (рис. 9.7,6), по дугам окружностей (в передаче Новикова, рис. В процессе зацепления нормаль, проведенная к кривым в точке касания, всегда проходит через полюс зацепления Р. Геометрическое место точек касания в эвольвентном зацеплении — прямая, составляющая угол 20° с перпендикуляром, восставленным в Р к O1O2 (все нормали совпадают). Отрезок l этой прямой — длина зацепления (рис.

9.8); в циклоидальном зацеплении — кривая АВ, в круговом — одна или две прямые АВ и CD. В дальнейшем рассматриваются цилиндрические зубчатые колеса с эвольвентным зацеплением. Пусть z1 и z2 — числа зубьев колес (в частном случае z1=z2). Установим зависимость между окружным шагом (напомним, что у обоих колес они равны (см. 9.6)), числом зубьев и диаметром начальной окружности. Чтобы исключить из формул несоизмеримое число pi, величину pt выбирают так, чтобы она была кратной pi, например 0,5pi; pi; 2pi и т.

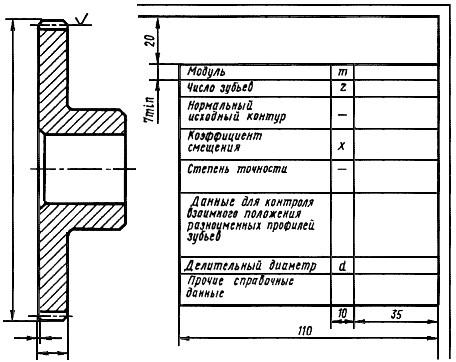

На чертеже зубчатого колеса должна быть помещена таблица параметров. А) для прямозубых колес – модуль m, для косозубых и шевронных колес. Машиностроительные чертежи. Примеры выполнения чертежей и расчетов по ЕСКД. Вал-шестерня винтовой эвольвентной передачи. Вал шлицевый. Шестерня с круговым зубом осевая форма III. Шестерня косозубая. Вал фрезерного станка. Тяга зажимная. Ограждение ременной передачи. Шестерня из полиамида. Замена венца прямозубой шестерни. Винт с трапецеидальной резьбой. Венец червячного колеса. Шестерня коническая. Шестерня прямозубая. Гайка с конич. Вал червячный (червяк). Гарнитура дисковой мельницы. Блок крюковой подвески. Венец полумуфты. Колесо зубчатое. Ручка зажима.

Кратность (в мм) называют окружным модулем зубчатого колеса и обозначают mt. (Согласно ГОСТ 16530—83, модуль — линейная величина, в pi раз меньшая окружного шага; mt=pt/pi ). Теперь приведенные выше формулы можно переписать и так: dw1=mt.z1 и dw2=mt.z2. Так как у зубчатых колес, находящихся в зацеплении, окружные шаги равны, то, следовательно, у них равны и модули. Из формулы mt=dw/z следует другое определение модуля — это число миллиметров начального (делительного) диаметра, приходящихся на один зуб.

Модуль является основным расчетным параметром зубчатой передачи. Его значения (0,05.100 мм) при проектировании выбирают из ГОСТ 9563—60. (СТ СЭВ 310—76).

Приведем извлечение из этого стандарта для наиболее часто встречающихся в учебной практике значений модуля: 1-й ряд— 1; 1,25; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 2-й ряд — 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 11; 14; 18. Значения 1-го ряда предпочтительны. Колеса с модулем, меньшим единицы, называют мелкомодульными. Начальные цилиндры (теперь уже воображаемые) отделяют в зубьях головки от ножек (рис. Опишем через дно впадин и вершины головок концентрические цилиндрические поверхности. Их проекции — окружности выступов (da) и впадин (d1).

Шевронное Зубчатое Колесо Чертеж

(Нижние индексы «1» и «2» в дальнейшем будем отмечать только при необходимости.) Высоту головки обычно принимают равной модулю, а ножки — 1,25 модуля. Следовательно, da=dw+2mt=mt.z+2mt=mt(z+2); dt=mt(z-2,5). Запрещающие знаки безопасности. Для повышения прочности и уменьшения износа зубья подвергают корригированию: высоту головки меньшего колеса увеличивают за счет ножки, а большего колеса — уменьшают, и начальные окружности уже не будут являться делительными, как на рис.

У каждого колеса появится своя делительная окружность d, не совпадающая с начальной (рис. Осуществляют корригирование путем сдвига зубонарезающего инструмента — рейки (рис. 9.11), зубья которой имеют так называемый нормальный исходный контур, установленный ГОСТ 13755—81 для эвольвентных цилиндрических передач (рис. 9.12), на величину m.х, где х — коэффициент смещения исходного контура (коэффициент коррекции). Таким образом, делительная окружность — окружность, на которой шаг и угол зацепления равны шагу и углу зацепления основной рейки. Делительная окружность — основная база для определения элементов зубьев и их размеров.

Модулем m здесь также является отношение окружного шага, измеренного по дуге делительной окружности, к pi. Следовательно, d=mz — основная расчетная формула для цилиндрического зубчатого колеса. У некорригированных колес делительная окружность совпадает с начальной (x=0), как на рис. Колеса, у которых z1=z2, не корригируют. На рабочем чертеже колеса, согласно ГОСТ 2.403—75. (СТ СЭВ 859—78) в табличке параметров, помещаемой в правом верхнем углу чертежа (рис.

9.13), указывают модуль, число зубьев, номер стандарта на нормальный исходный контур, коэффициент смещения и степень точности по ГОСТ 1643—81, например 7—Н ГОСТ 1643—81, где 7 — седьмая степень точности (всего их 1.12 в порядке убывания), Н — вид сопряжения (с нулевым боковым зазором). Во второй и третьей частях таблицы (их отделяют основными линиями) помещают данные для контроля (см. ГОСТ 2.403—75) и справочные соответственно. На учебных чертежах обычно помещают данные, отмеченные на рис. 9.13 условно двойной рамкой, принимая колесо некорригированным (x=0), или даже указывают только значения m, z, d. На фронтальном разрезе указывают только наружный диаметр колеса.

Шероховатость боковых поверхностей зубьев наносят на линии делительной поверхности. Зубья в осевых разрезах во всех случаях оставляют незаштрихованными. На чертеже косозубого колеса после графы «Число зубьев» добавляют две графы для указания угла наклона зубьев и их направление— правое (рис. 9.14) или левое, для шевронных колес добавляют еще графу с надписью «Шевронное». Как видно из рис.

9.14, у косозубого колеса различают торцовый шаг и нормальный — в плоскости, перпендикулярной направлению зубьев. Соответственно различают торцовый и нормальный модули. Так как косозубые колеса изготавливают тем же модульным инструментом, что и прямозубые колеса (см. 9.17), то на его рабочем чертеже в таблице параметров указывают модуль m (mn всегда равен m). На чертеже сектора (рис.

9.15) в графе «Число зубьев» указывают их число на полной окружности (120 в данном примере), а после графы «Делительный диаметр» добавляют графу «Число зубьев сектора» (17 в данном примере). На сборочных чертежах (рис. 9.16, а—г) на плоскостях, перпендикулярных осям зубчатых передач, окружности выступов показывают основными линиями (без разрывов в зоне зацепления): начальные — тонкими штрихпунктирными (они должны касаться друг друга), впадин — тонкими сплошными (их можно не показывать). Делительные окружности колес не наносят. На разрезе зуб одного из колес (предпочтительно ведущего) показывают расположенным перед зубом ведомого (см.

Стрелку на рис. Если колеса мелкомодульные (или мелкий масштаб), то зазоры не изображают. Бесплатно ключи стим кс го 2016.

Вал Шестерня

При необходимости тип зацепления и направление зубьев показывают, как на рис. 9.16,6, в, г. При снятии эскиза шестерни (допускаемое общее название зубчатых колеc) надо измерить диаметр окружности выступов da, сосчитать число зубьев и из формулы da=m(z+2) определить модуль. При этом возможно, что полученное значение модуля будет отличаться от стандартного (например, при приведенных выше для значений в диапазоне 1.20 мм). Тогда следует принять ближайшее значение стандартного модуля и уточнить замеренное значение da.

Изготавливают шестерни из чугуна (например, марки СЧ-40), стали (например, марок 45, 12ХНЗА), цветных сплавов и других материалов на зуборезных станках — зубофрезерных, зубодолбежных и других, придающих зубьям необходимую им форму с очень высокой степенью точности. 9.17, а, б, в даны примеры способов изготовления: а — пальцевой фрезой, профиль которой — копия профиля впадины зубьев (метод копирования); б — червячной фрезой; в — долбяком; рейкой (см.

Последние три относятся к более производительным методам обкатки. Изготавливают также шестерни горячей прокаткой, не требующей в ряде случаев дальнейшей механической обработки.